粉末冶金產(chǎn)品的密度問題

粉末冶金產(chǎn)品是通過壓制粉末顆粒制成的。粉末顆粒與顆粒之間存在間隙。因此,在密度上不如熔鑄。但是,對(duì)于不需要這么高密度的量產(chǎn)零件,粉末冶金的優(yōu)勢(shì)就會(huì)體現(xiàn)出來,特別是對(duì)于需要自身潤(rùn)滑或者有透氣性要求的零件,比如軸承、空氣監(jiān)測(cè)器等。通常壓制粉末冶金的密度高達(dá)7.3左右。如果對(duì)密度有特殊要求,連云港東木新材料有限公司也有MIM注塑技術(shù),MIM注塑可以制造高密度大批量零件。然而,傳統(tǒng)粉末冶金的使用仍占粉末冶金行業(yè)的大部分。決定產(chǎn)品密度的因素有很多,最直觀的就是壓制過程。

在壓制過程中,壓力越高,粉末冶金制品的密度越大,粉末在壓力作用下會(huì)發(fā)生位移變形。這個(gè)過程基本上分為三個(gè)步驟。

粉末顆粒之間有間隙。在剛剛施加壓力的過程中,粉末顆粒會(huì)緊密地粘在一起,從而使顆粒之間的間隙迅速縮小。這個(gè)過程是密度增加最快的階段。它被稱為壓縮粉末顆粒的間隙階段。在第二階段,當(dāng)間隙被壓縮到一定程度時(shí),密度相對(duì)恒定。隨著壓力的不斷增加,密度不會(huì)有太大的變化,因?yàn)轭w粒之間的間隙已經(jīng)達(dá)到了極限。這個(gè)階段稱為恒密度階段。當(dāng)壓力超過顆粒所能承受的范圍時(shí),進(jìn)入第三階段。在這個(gè)階段,粉末顆粒會(huì)發(fā)生變形,顆粒之間會(huì)緊密排列,壓塊的密度會(huì)增加。在這個(gè)階段,主要原因是顆粒超過了限制。承受的軸環(huán)接觸變形。

通常粉末冶金制品坯料的密度分布,密度從中心向外圍逐漸增大,通常粉末冶金制品頂部的密度最大,隨著向下,密度逐漸減小,底部的密度變小。原因是壓力不均勻?qū)е旅芏炔煌榱烁纳七@個(gè)原因,粉末冶金廠家從單向壓制改為雙向壓制。雖然壓塊中間還會(huì)有密度較低的區(qū)域,但整體的密度分布已經(jīng)發(fā)生了變化。

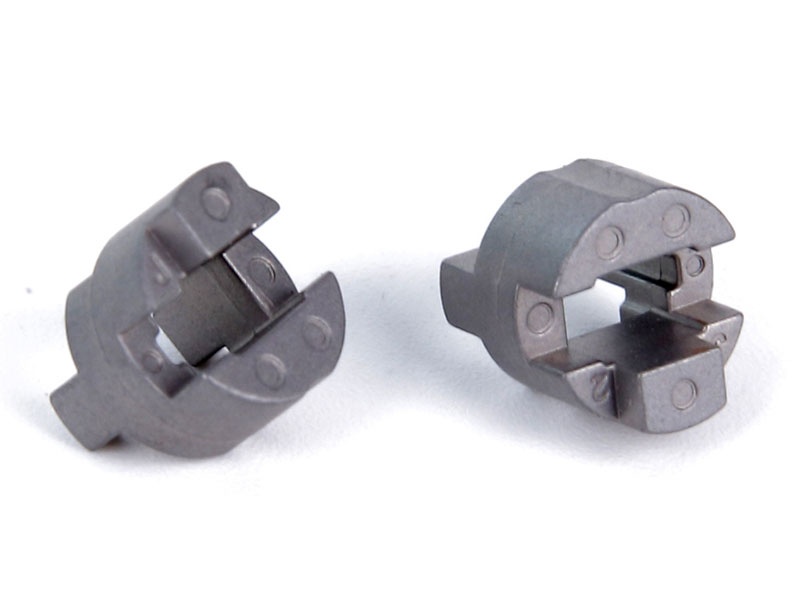

不久前公司接手了一個(gè)復(fù)雜的粉末冶金項(xiàng)目。由于粉末冶金產(chǎn)品截面復(fù)雜,必須保證整個(gè)粉末冶金產(chǎn)品的密度。否則脫模后會(huì)損壞不同密度的接頭。容易斷裂和分層。粉末冶金坯料的均勻密度也會(huì)導(dǎo)致燒結(jié)過程中出現(xiàn)裂紋。對(duì)于截面復(fù)雜的粉末冶金產(chǎn)品,為了保持相同的壓力和密度,必須設(shè)計(jì)多模沖壓模具,否則模具的壽命會(huì)很短。對(duì)于有棱角的零件,填充的粉末沒有地方分散均勻,它會(huì)在壓力下破壞模具。