粉末冶金零件應(yīng)該如何清洗

粉末冶金零件采用粉末冶金限制成形和粉末冶金注射成形。粉末冶金有限成形的零件需要在零件表面進(jìn)行清洗,一般采用超聲波清洗,這也是目前粉末冶金行業(yè)廣泛采用的一種清洗方法,但在清洗粉末冶金零件的過(guò)程中總會(huì)出現(xiàn)一些問(wèn)題。

1、防銹問(wèn)題:由于粉末冶金本身的多孔結(jié)構(gòu),清洗后的防銹問(wèn)題是首要問(wèn)題。就清洗介質(zhì)而言,現(xiàn)階段一般使用熱油或白油,后者比前者具有更好的防銹功能。但由于其張力較高,對(duì)超聲功率和密度有一定要求,普通超聲換能器無(wú)法滿足油性介質(zhì)的零件清洗要求。但水溶性清洗介質(zhì)清洗亮度較好,但需要加入脫水防銹程序,否則日后零件會(huì)單純由內(nèi)而外生銹,影響成品質(zhì)量。此外,市場(chǎng)上已經(jīng)出現(xiàn)了真空碳?xì)涑暡ㄇ逑丛O(shè)備,可以避免腐蝕。但由于烴類溶劑多為國(guó)外進(jìn)口,易揮發(fā),使用時(shí)需要綜合計(jì)算成本。

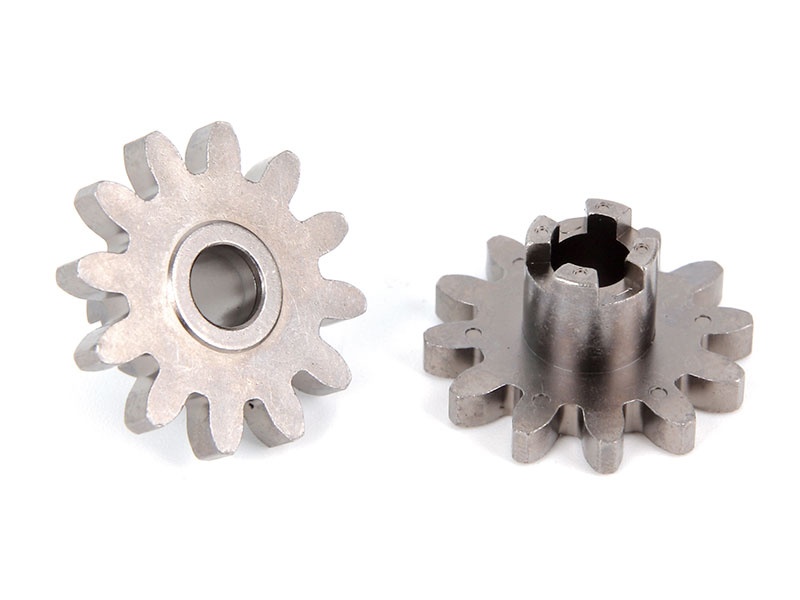

2、零件清洗效果不均勻:就設(shè)備結(jié)構(gòu)而言,市場(chǎng)上普遍采用機(jī)械臂式和履帶式超聲波清洗設(shè)備。兩者都可以使用PLC程序控制預(yù)設(shè)清洗過(guò)程,但存在清洗工具規(guī)劃不合理、超聲波輻射面過(guò)寬等問(wèn)題,導(dǎo)致零件在不同平面清洗效果不均勻,需要人工二次處理。由于粉末冶金制品經(jīng)約束燒結(jié)后表面殘留有許多細(xì)小顆粒,理想的清理方法是在聲波輻射過(guò)程中加入拋擲工藝或堅(jiān)持零件輕微碾壓,然后將已清理剝離的顆粒抖落;螺旋滾筒式自動(dòng)超聲波清洗機(jī)具有清洗中小型粉末冶金齒輪零件、零件和產(chǎn)品的獨(dú)特功能。由于零件在清洗過(guò)程中保持滾動(dòng)和緩慢旋轉(zhuǎn),超聲波可以輻射到所有平面,解決了清洗不均勻的問(wèn)題。同時(shí),顆粒在此過(guò)程中不斷翻滾下落,徹底解決了傳統(tǒng)清洗方法的缺陷。至于零件的碰撞,由于滾筒的轉(zhuǎn)速是可調(diào)的,零件總是在滾筒的底部,通過(guò)螺旋線推出。除了對(duì)拋光表面有特殊要求的零件外,一般結(jié)構(gòu)件和齒輪零件不會(huì)損壞,特別適用于淬火粉末冶金零件。

3、注意設(shè)備的維護(hù)和清潔:在清潔過(guò)程中,要特別注意設(shè)備的維護(hù)和清潔。很多超聲波設(shè)備一開(kāi)始都有明顯的清洗效果。使用一段時(shí)間后,由于顆粒堆積,聲輻射大大衰減,影響零件清洗的穩(wěn)定性。設(shè)備應(yīng)加裝自清洗系統(tǒng),通過(guò)過(guò)濾循環(huán)和粉末分離裝置保持介質(zhì)純凈,然后降低超聲波工作壓力,保證清洗穩(wěn)定性。